| 适用行业 | 通用 |

|---|---|

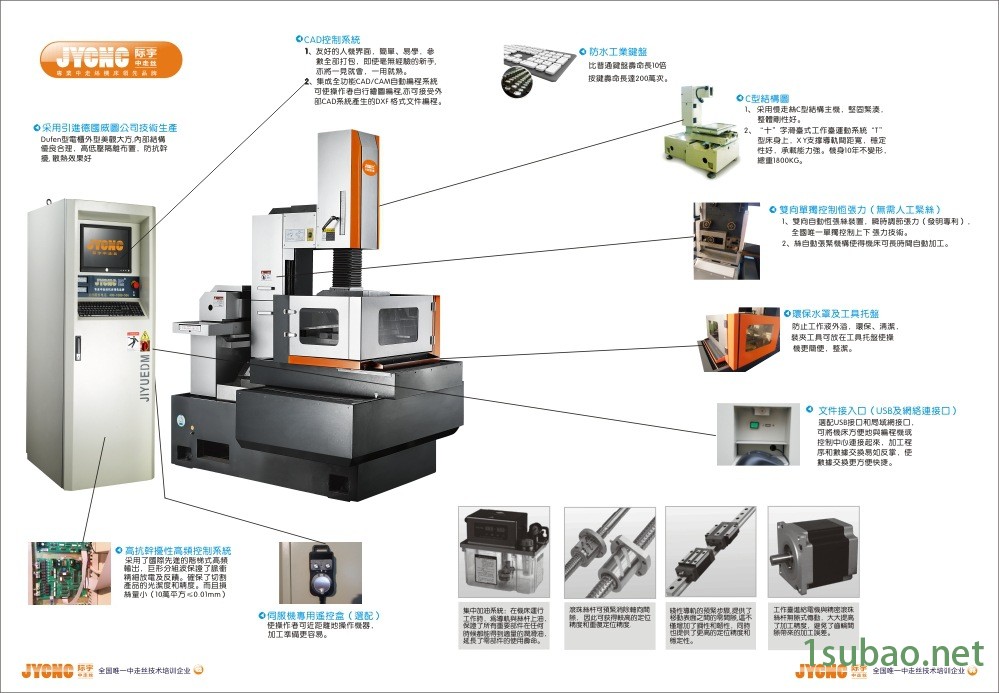

| 工作台面尺寸 | 660*460 |

| 工作台行程(X*Y) | 400*320 |

| Z轴行程 | 250 |

| 最大切割厚度 | 300(mm) |

| 锥度 | 6 |

| 最大承重 | 200 |

| 主机重量 | 1800 |

| 主机装箱尺寸 | 1700*1300*2160 |

| 最大加工速度 | 180(mm/min) |

| 最大加工电流 | 6(A) |

| 表面粗糙度 | 1.0(um) |

| 最大功耗 | 2.3 |

| 输入电压 | 380 |

| 电极丝直径范围 | 0.12~0.25 |

| 工作台承受重量 | 200 |

| 机床导轨 | 直线导轨 |

| 加工精度 | 0.01 |

| 控制系统 | 98系统 |

| 走丝速度 | 12 |

| 最大切割斜度/工件厚度 | 300 |

| 最小电极消耗比 1 | 2 |

| 品牌 | 际宇 |

| 型号 | AQ-430T |

加工过程中特殊情况的处理

1.短时间临时停机:

在某一程序尚未切割完毕时,若需要暂时停机片刻,则应先关闭控制台的变频、高频及进给,然后关闭脉冲电源、工作液泵和走丝电动机,其他设备可不必关闭。只要不关闭控制器的电源,控制器**能保存停机时剩下的程序。以后重新开机时,按下述次序进行操作即可继续加工。短时间临时停机的操作如下:

开走丝电动机——工作液泵——高频电源——变频开关——高频开关

2.控制器出错或突然停电:

这两种情况出现在待加工零件的废料部位且零件的精度要求又不高的情况下,排除故障后,将电极丝退出,拖板移动到起始位置,重新加工即可。

3.短路的排除:

短路也是线切割加工中常见的故障之一,常见的短路原因主要有:

① 导轮和导电块上的电蚀物堆积严重未能及时清洗。

② 工件变形造成切缝变窄,使切屑无法及时排出。

③ 工作液浓度太高造成排屑不畅。

④ 加工参数选择不当造成短路。

应立即关掉变频,待其自行消除短路,如不能奏效,再关掉高频电源,用酒精、省油、丙醇等溶剂冲洗短路部分,若此时还不能消除短路,只好把电极丝抽出退回到起始点重新加工。

目前大部分线切割控制器均有断丝、短路自行处理功能,在断电情况下也会保持记忆。

电火花线切割时,除要求工件具有工艺基准面或工艺基准线外,同时还必须具有线切割加工基准。

由于电火花线切割加工多为模具或零件加工的**一道工序,因此,工件大多具有规则、**的外形。若外形具有与工作台x、y平行并垂直于工作台水平面的两个面并符合六点定位原则,则可以选取一面作为加工基准面。

若工作侧面的外形不是平面,在对工件技术要求允许的条件下可以加工的工艺平面为基准。工件上不允许加工工艺平面时,可以采用划线法在工件上划出基准线,但划线仅适用于加工精度不高的零件。若工件一侧面只有一个基准平面或只能加工出一个基准面时,则可用预先已加工的工件内孔作为加工基准。这时不论工件上的内孔原设计要求如何,必须在机械加工时使其位置和尺寸**适应其作为加工基准的要求。若工件以划线为基准时,则要求工件必须具有可作为加工基准的内孔。工件本身内孔时,可用位置和尺寸都准确的穿丝孔作为加工基准。