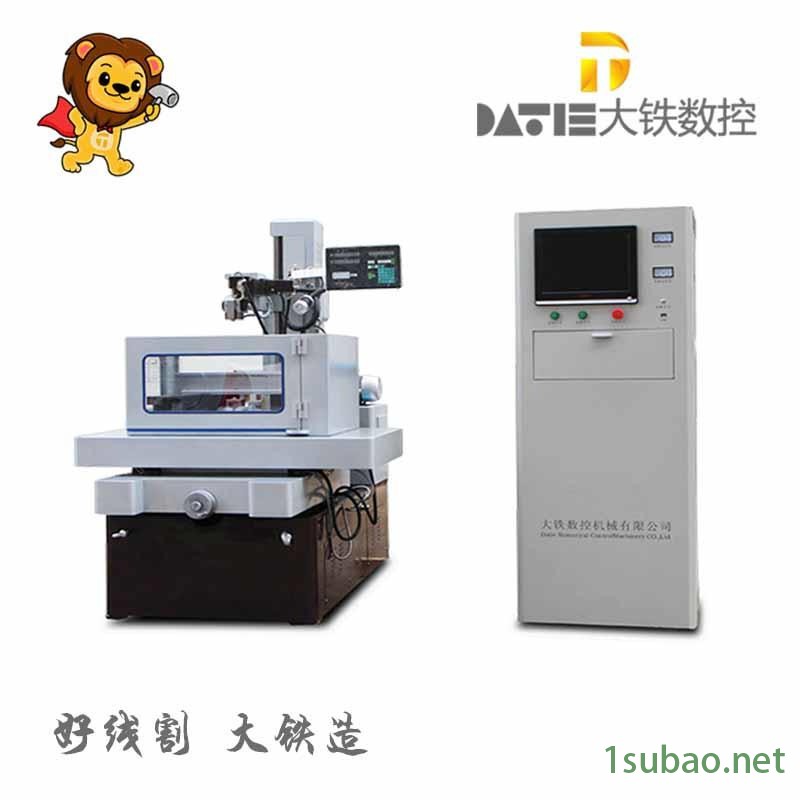

| 主机装箱尺寸 | 2100*1450*2400 |

|---|---|

| 表面粗糙度 | 0.7(um) |

| 产地 | 深圳 |

| 工作台面尺寸 | 960*680 |

| 加工精度 | 0.0025 |

| 认证 | IOS9001 |

| 售后服务 | 一年 |

| 输入电压 | 380v |

| 主机重量 | 3000 |

| 锥度 | 6° |

| 最大承重 | 500 |

| 最大功耗 | 3KW |

| 最大切割厚度 | 320(mm) |

| 执行质量标准 | 国标 |

| 适用行业 | 通用 |

| 最大加工速度 | 200(mm/min) |

| 工作油糟尺寸 | 1310*795 |

| 工作台行程(X*Y) | 630*500 |

| Z轴行程 | 400mm |

| 最大加工电流 | 8(A) |

| 品牌 | 汉奇 |

| 型号 | HQ-AS |

| 走丝速度 | 200 |

| 最大切割斜度/工件厚度 | ±3°/80 |

高精度闭环伺服线切割机床

汉奇数控部分**工程师均来自知名大型国企及外资企业,在电加工行业有30年技术经验,该线切割技术是结合瑞士的设计理念及日本的放电技术结合而成。

汉奇全伺服闭环(GZ-AS)中走丝线切割机床是该行业中**采用慢走丝结构及理念制造的中走丝,而其他厂家均在原快走丝基础上主要加了一个多次切割功能改成的中走丝,这样的中走丝可靠性和原快走丝机床没有什么区别了。 为了更好的让客户了解我公司中走丝与其他厂家中走丝的主要区别,如下仅供参考:

| 厂家 区别 | 汉奇 | 其他厂家 |

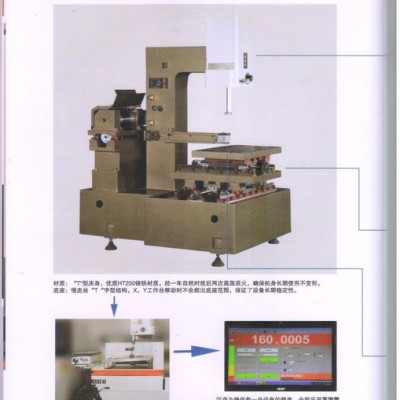

| 机身方面 | 1.采用**树脂砂,两次回火处理,消除了内应力。 2.采用“T”型或慢走丝结构机身。工作台在左右方向移动时不会离开底座。大大增加了加工的稳定性。 3.机床各运动部件均采用自动加油系统,且油路回收系统,确保周边干净整洁。 | 1.采用普通树脂砂(或泥土砂)一次回火。 2.采用“条子”型或快走丝结构床身。工作台的左右方向移动时有1/3会离开机床底座。大大降低了加工的稳定性。 3.油路无法回收,机床周边很脏。 |

| 驱动方面 | 1.全进口直线导轨,滚珠丝杠与松下伺服电机直连,达到慢走丝的精度。 2.交流伺服驱动闭环控制。 | 1.国产丝杠与步进电机进行齿轮传动。大大降低了机床的加工精度。 2.开环驱动方式无反馈装置。 |

| 主轴部分 | 1.U、V轴与床身通过上银直线导轨连接。本体固定不移动。 2.眼膜自动升降,使它**大限度的靠近工件表面。(慢丝结构)大大提高了加工表面的精度及平整度。 | 1.U、V轴整体升降,降低了锥度头的精度及运丝的稳定性。 2.眼膜随U、V轴升降,不可以靠近工件表面。大大降低了加工的精度及平整度。 |

| 精度方面 | 1.每台机器均通过英国雷尼绍激光干涉仪检测精度并进行自动补偿。 2.驱动方式、定位精度与慢走丝等同。 | 1.无镭射检测。 2.无法进行螺补及反向间距补偿。 3.开环驱动。

|

| 运丝方面 | 1.采用双向自动紧丝装置,实时跟踪钼丝的松紧度。解决钼丝跳动的可能性。 | 无自动紧丝装置。 |

| 水箱方面 | 慢走丝过滤水箱 | 普通水箱过滤。 |

| 电控方面 | 电柜内85%部件均采用国内国际一线品牌,确保长期使用的可靠性。 | 大部分部件均采用国内二线及二线一下品牌,长期可靠性无法保证。 |

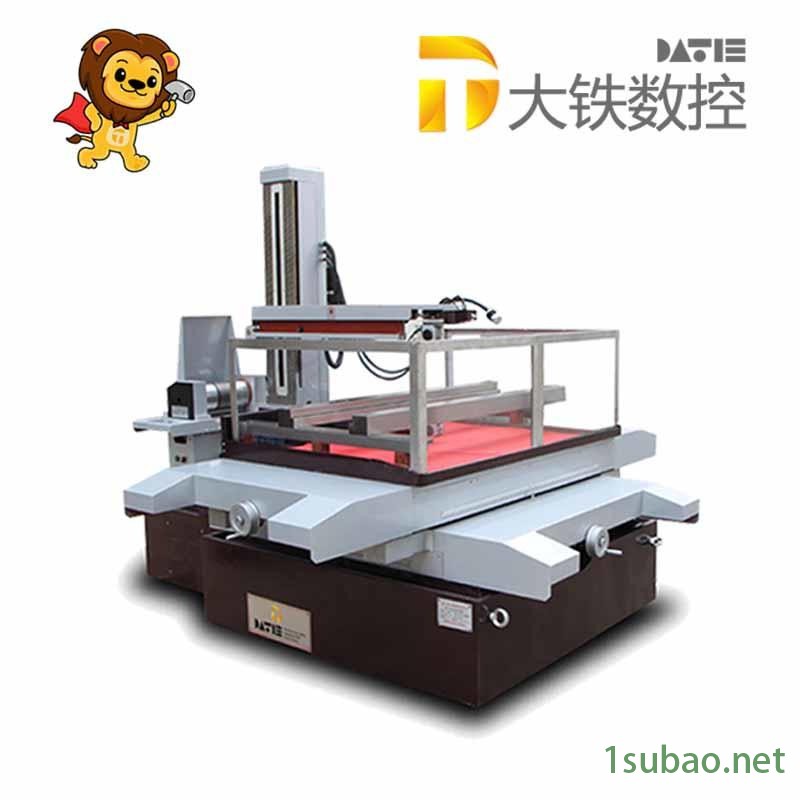

汉奇机床机身部分采用“品”字型结构(即慢走丝机身结构),慢走丝制造工艺,工作台在Y方向移动时,工件不会移出机身部分,大大提高了机床运动刚性,确保了机床长时间的稳定性。

X、Y轴均采用全进口高精度直线导轨及全进口高精度滚珠丝杆,与日本松下交流伺服电机直联驱动,确定机床长期使用的高精度,避免了移动时的传动误差!

1.1.设备部分优势:

运丝系统采用慢走丝的设计方案,可使导丝嘴自动升降,使它**大限度的靠近工件加工表面,防止钼丝再次抖动,避免了切割表面线痕,大大提高了加工表面的精度及粗糙度。

运丝系统采用双向自动紧丝装置,实时对钼丝进行紧丝控制。彻底解决了加工过程中由于钼丝松紧不宜造成的加工平面的不平整及平面精度。

运丝系统采用特制定位宝石导轮,定位喷水板。再次更换可自动回原点,大大的减少了更换易损件的难度,方便了广大客户的使用。

丝筒导轨采用全进口直线导轨,换向开关采用进口开关,确保丝筒高、低速运行的平稳度、高精度及长期的可靠性。

www.lubio.cn

生成海报

生成海报